Как делают наливные полы: технология устройства

Материалы для наливных полов и технология работ в зависимости от назначения помещения имеет свои отличительные особенности. Устройство наливных полимерных полов производится там, где предусмотрена высокая интенсивность движения людей и техники. Если помещение не имеет высокой устойчивости к нагрузкам, можно уложить монолитные наливные полы. В том случае, если требуется сохранить высокую стерильность, предпочтительнее всего укладка наливного пола из поливинилацетатных мастичных материалов.

Материалы для наливных полов и технология работ в зависимости от назначения помещения имеет свои отличительные особенности. Устройство наливных полимерных полов производится там, где предусмотрена высокая интенсивность движения людей и техники. Если помещение не имеет высокой устойчивости к нагрузкам, можно уложить монолитные наливные полы. В том случае, если требуется сохранить высокую стерильность, предпочтительнее всего укладка наливного пола из поливинилацетатных мастичных материалов.

Технология устройства наливных полимерных полов

Полимерцементобетонные покрытия полов — это затвердевший слой из смеси комплексного вяжущего (портландцемент и пластифицированная поливинилацетатная дисперсия), щебня или гравия, песка, пигмента и воды. Как правило, такого рода полы настилаются в производственных помещениях, где всегда должна быть идеальная чистота, а также в помещениях с интенсивным движением людей, транспорта на резиновых шинах и в местах, где пол нагревается до 50 °С.

Устройство наливных полов из полимеров выполняется после окончания строительно-монтажных работ. Перед этим монтажные отверстия и щели заделываются.

По технологии полимерные наливные полы устраиваются по подстилающему слою из бетонной смеси марки не ниже 200, толщина которого устанавливается в зависимости от проекта. Уровень влажности подстилающего слоя может быть любым. Полы устраиваются только после его проверки и составления акта на скрытые работы.

Технология устройства полимерного наливного пола предусматривает укладку покрытия в один слой. Его стандартная толщина составляет 18 мм, но она может быть выбрана согласно требованиям проекта. После изготовления покрытия его поверхность тщательно шлифуется.

Температура воздуха в помещениях, где ведутся работы по устройству полов, и нижележащих помещениях должна быть не ниже 5 °С.

Полимерцементобетонные полы делаются из портландцемента марки 400 и 500, цветные — из белого портландцемента марки 400. Заполнителем служат полирующиеся породы, к которым относятся мрамор, гранит, базальт, диабаз с пределом прочности при сжатии не ниже 80 МПа и крупностью 5-10 мм. Пигменты должны быть светоустойчивыми и щелочестойкими (сурик железный, редоксайт, окись хрома, ультрамарин и др.), перед применением их просеивают через сито.

Как делать наливной пол: приготовление раствора и укладка смеси

Для приготовления раствора полимерцементобетонной смеси используют специальные растворосмесители. Крупный заполнитель требует предварительного промывания.

В воду добавляют поливинилацетатную дисперсию и требуемое количество сухих пигментов. Смесь перемешивают 3-4 мин, после чего засыпают цемент. Получившийся состав опять перемешивают 3-4 мин. Следующим этапом вводят песок или какой-либо другой наполнитель, например щебень или гравий, и перемешивают еще 8-10 мин.

После этих манипуляций полимерцементобетонная смесь готова к использованию. Ее подвижность должна соответствовать погружению эталонного конуса на 3-4 см, а прочность при сжатии быть не ниже 20 МПа. Срок годности приготовленного состава — 2—3 ч, потому что после загустения разводить его водой или поливинилацетатной дисперсией нельзя.

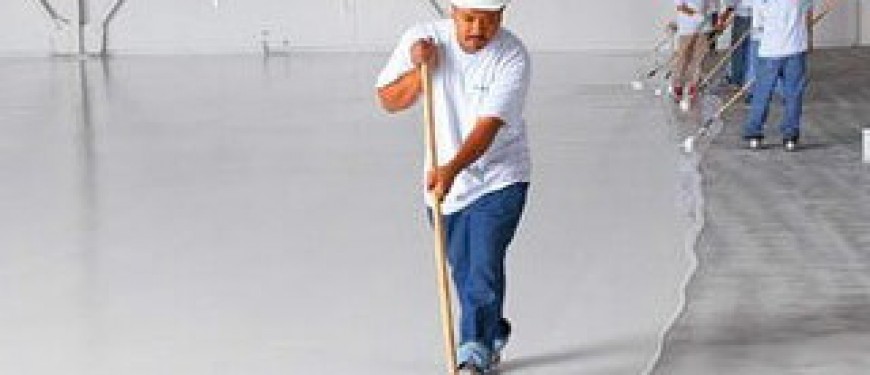

Перед тем как залить наливной пол, до начала укладки растворной смеси основание, на которое будет уложен полимерцементобетонный пол, очищают от загрязнений, затем обильно огрунтовывают поливинилацетатной дисперсией, разведенной водой в пропорции 1:5. Приготовленную смесь для устройства наливных полов заливают в полосы шириной 2-2,5 м, ограниченные рейками или маяками, через одну, начиная от стен со стороны, противоположной входу в помещение. Полосы, оставшиеся пустыми, заполняют спустя сутки, предварительно удалив маячные рейки, поскольку уже готовые участки покрытия берут их функцию на себя.

Следующий этап технологии укладки наливного пола – уплотнение смеси виброрейками. Как только поверхность пола становится равномерно влажной, уплотнение прекращают. Затем переходят к выравниванию и заглаживанию механизированными или ручными металлическими гладилками; эти операции должны завершиться до начала схватывания состава. Строго следуя технологии заливки наливных полов, нельзя забывать про маленький нюанс: во время заглаживания противопоказано посыпать покрытие цементом, а затвердевший пол — затирать полимерцементом.

Как делаются наливные полы: шлифовка и контроль качества

Полностью полимерцементобетонное покрытие затвердевает через 1-2 суток после укладки. Шлифовку наливного пола начинают после того, как из него перестанет выкрашиваться заполнитель, а бетон станет прочным. Операция осуществляется с помощью мозаично-шлифовальных машин, на которые вместо камне-держателей устанавливают планшайбы. Перед машинным шлифованием поверхность пола слегка смачивают водой.

Контроль качества – важный этап, который проводится по окончании устройства бетонных наливных полов: приемка возможна при достижении полимерцементобетоном 75%-ной от проектной прочности. Ровность пола требует проверки во всех направлениях контрольной двухметровой рейкой. Отклонение от горизонтальной плоскости возможно в пределах 0,2% от соответствующего размера помещения.

Сцеплено ли покрытие с подстилающим слоем, определяется простукиванием поверхности пола во всем помещении. Участки с недостаточным сцеплением вырубают, заново заливают полимерцементобетоном и зашлифовывают.

По стандарту в полимерцементобетонном полу не должно присутствовать трещин, выбоин и раковин, его цвет покрытия должен быть однородным и соответствовать проекту.

Посмотрите видео «Устройство наливных полов из полимерцементобетонной смеси», где показаны все этапы процесса:

Технология работ по заливке поливинилацетатных наливных полов

Поливинилацетатные мастичные покрытия представляют собой затвердевший слой из смеси поливинилацетатной дисперсии, минерального порошка, светоустойчивого пигмента и воды. Они подходят для производственных помещений с повышенными требованиями к чистоте, беспыльности и эластичности пола. Вязкость поливинилацетатной мастики по вискозиметру должна составлять 100-140 с.

Перед тем как делать наливной пол из поливинилацетатных материалов, нужно приготовить состав. Мастичную смесь приготовляют непосредственно около места использования. Для процесса нужны растворосмеситель, в который помещают поливинилацетатную дисперсию, сухие пигменты, предварительно просеянные через сито, и минеральный порошок; в полученную смесь добавляют воду. Перемешивание продолжается 5 мин, после чего проверяют вязкость мастики. Готовый состав процеживают через сито. Образующуюся на поверхности мастики пену после 15-20 мин отстаивания удаляют. Для получения качественной смеси температура окружающего воздуха должна быть не ниже 10 °С.

При температуре воздуха 10-15 °С срок годности мастики составляет 5-6 ч, при 20-25?С — 2-3 ч. Разбавлять загустевшую мастику водой или поливинилацетатной дисперсией нельзя.

Согласно технологии работ, для наливного пола из поливинилацетатных материалов требуется подстилающий слой из бетонной смеси или цементно-песчаного раствора марки не ниже 150, влажность которого не должна превышать 5%. Перед началом работ поверхность подстилающего слоя выравнивают и очищают. Внимания также требует основание для нанесения мастики. Его требуется очистить от сора, пыли, масляных и жировых пятен. Воду при этом использовать нельзя. Бугорки сошлифовывают карборундом. Западающие неровности, трещины и выбоины нужно зашпатлевать специальным раствором. Для его приготовления сухую цементную смесь марки 150 затворяют поливинилацетатной дисперсией, разбавленной водой в соотношении 1 : 4 (дисперсия : вода). Следующий этап — грунтовка основания поливинилацетатной дисперсией, разбавленной водой в соотношении 1 : 5 (дисперсия : вода). Это можно делать волосяной щеткой или с помощью краскораспылителя.

Поливинилацетатную мастику наносят соплом-форсункой или краскораспылителем слоями по 1-1,5 мм.

С каждого слоя после высыхания удаляют пыль, а затем наносят последующий слой. Покрытие, имеющее 2-3 слоя, считается готовым.

Чтобы правильно залить наливной пол как того требует технологическая карта, важно соблюдать определенные требования к помещению, в котором производятся работы. Там должна быть низкая влажность, отсутствие грязи и сквозняков.

Полностью покрытие затвердевает через 3 дня после нанесения последнего слоя поливинилацетатные. Его шлифуют, обеспыливают и покрывают лаком в 2-3 слоя.

В готовых покрытиях не должно быть трещин, выбоин, раковин. Цвет пола должен быть однородным.

Как делают наливные полы: выравнивания покрытий (с видео)

Недостаточно ровные или прочные железобетонные панели перекрытий и цементно-песчаные стяжки нуждаются в выравнивающем слое (толщиной 10-15 мм) из полимер-цемента, особенно если потом на них будут укладываться покрытия из наборного (штучного) паркета — паркетной доски, поливинилхлоридных линолеума и плиток или текстильные покрытия.

Поэтому для выравнивания наливного пола наносятся полимерцементные выравнивающие слои. Очищенную от наплывов бетона и сора поверхность основания грунтуют пластифицированной поливинилацетатной дисперсией, разведенной водой в соотношении 1 : 8 (дисперсия : вода).

Полимерцементный раствор делают из сухой цементной смеси марки 150 и пластифицированной поливинилацетатной дисперсии, смешанной с водой в соотношении 1 : 4 по массе. Подвижность раствора по погружению эталонного конуса — 6 см, расход разбавленной дисперсии на 1 т сухой смеси — 140 л.

Выравнивающий слой толщиной не более 15 мм заливают в маячные рейки полосами шириной 2-2,5 м, после чего разравнивают правилом.

После затвердевания состава и удаления маячных реек полимерцементным раствором заполняют свободные полосы и выравнивают их гладилками.

Здесь вы можете посмотреть видео, как делают наливные полы поливинилацетатных материалов:

Как правильно залить монолитный наливной пол

Монолитные покрытия полов на основе полиэфирных смол и компаундов обладают в отличие от составов на основе ПВА высокой водостойкостью. Для промышленных зданий полиэфирные покрытия являются перспективным видом бесшовных наливных полов.

В отличие от фурановых и фуриловых смол полиэфирные смолы после затвердевания имеют светлую окраску, что позволяет делать декоративные покрытия различных цветов, а отсутствие кислых отвердителей — выполнять покрытие непосредственно по цементной стяжке без промежуточных слоев. По сравнению с эпоксидными стоимость полиэфирных смол в 3-5 раз ниже, а их малая вязкость позволяет вводить большое количество наполнителей, что значительно уменьшает стоимость покрытия пола.

К недостаткам монолитных полов на основе полиэфирных смол относятся их малая щелочность, высокий коэффициент теплоусвоения, невысокая устойчивость к ударным нагрузкам.

Полиэфирное покрытие представляет собой твердый монолитный пол толщиной 3-5 мм. В промышленных предприятиях покрытия должны иметь толщину 7-15 мм.

Как делаются монолитные наливные полы на основе полиэфирных смол и компаундов? Устройство таких покрытий начинают только после полного схватывания бетонной смеси подстилающего слоя, прочность основания должна быть не ниже 75% от проектной, влажность не превышать 6%, а температура воздуха в помещении быть не ниже 10 °С.

Ровность основания проверяется контрольной двухметровой рейкой. Просветы не должны превышать 2 мм. Трещины, выбоины и другие дефекты расшивают шпателем и огрунтовывают цементным молоком, после чего заделывают цементным раствором заподлицо со стяжкой.

По выровненному и обеспыленному основанию укладывают первый выравнивающий слой толщиной 1 — 1,5 мм. Уложенный пластраствор разравнивают зубчатым шпателем. Через сутки после нанесения выравнивающего слоя аналогичным образом наносят лицевой слой. Окончательную прочность покрытие приобретает через 35 суток.